SECHOIR

Le séchoir statique et le séchoir à chambres sont composés d’une ou plusieurs chambres où l’on introduit les briques à sécher, déposées sur des supports pourvus de roues ou sur des étagères.

Une fois remplie de briques, la chambre ou la cellule est fermée et le processus de séchage peut commencer. Dans le séchoir statique, le produit reste immobile et ce sont les conditions thermo hygrométriques internes qui subissent des variations.

Selon les caractéristiques physiques et chimiques de la brique, le cycle de séchage aura paramètres différents de température et temps.

La possibilité de varier la courbe de cuisson pour chaque cellule, est une prérogative importante pour les productions artisanales, où la variété de la gamme produite permet d’adapter à chaque caractéristique physique et chimique le processus de séchage.

L’utilisation en succession des chambres permet de récupérer, à la fin du cycle, une partie de la chaleur résiduelle à acheminer vers la chambre à peine remplie.

Le contrôle avec l’ordinateur personnel de toutes les fonctions est essentiel pour optimiser le cycle de séchage, les consommations et réduire au minime les déchets de production. Une partie de la chaleur nécessaire pour le séchage, peut être récupéré à partir de la zone de refroidissement du four, ce qui de façon appropriée mélangé avec l’air froid et placée dans le séchoir optimise les coûts énergétiques.

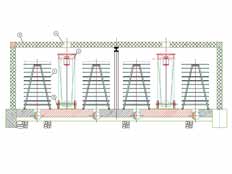

Ce type de séchoir est composé par deux galeries superposées communicantes sur les coups de tête, dans lequel les briques mises sur les supports aux plus plans qu’ils s’appellent balancelles, suspendues à une caténaire, avancent traînées par un couple de chaînes, glissant à l’intérieur de la galerie. Le séchage se fait à travers l’avancement des balancelles qu’ils font le chemin complet des deux galeries (une d’aller et ce le dessous de retour) et complètent le cycle de séchage.

Ce type de séchoir requiert une alimentation des briques constante, parce que, pour la rapidité du cycle, éventuels arrêts de chargement, se traduirait par une augmentation de la température qui peut endommager le produit en causant un écart dû à des ruptures ou à déformation

Les outils de génération de la chaleur et les dispositifs de contrôle sont le mêmes que ceux utilisés dans les autres types de séchoirs.

| ESSICATOIO RAPIDO EVOLUTION | ||||

|---|---|---|---|---|

| COD. | DIMENSIONE PIANO mm | N. BILANCELLE | PRODUZIONE TON/8 ORE | DIMENSIONI mm |

| EVOLUTION 400 | 4000 X 800 | 52 / 64 | 80 / 120 | 5500 X 5500 |

| EVOLUTION 500 | 5000 X 950 | 52 / 64 | 120 / 150 | 6500 X 5500 |

| EVOLUTION 600 | 6000 X 950 | 52 / 64 | 150 / 200 | 7500 X 5500 |

| EVOLUTION 1000 | 6000 X 1100 | 52 / 64 | 200 / 350 | 7500 X 5500 |

PROject genetar: 60Ton

![]()

SECHOIR SEMI-CONTINUE – SECHOIR A TUNNEL

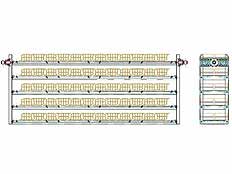

Le séchoir semi-continu est essentiellement composé d’une structure de maçonnerie à tunnel

(galerie), qui contient une ou plusieurs lignes de chariots en structure métallique sur laquelle sont placées les briques à sécher.

Le principe du séchoir semi-continu se base sur l’introduction d’un chariot de produit vert d’une extrémité (entrée) de la galerie et la sortie d’un autre chariot du côté opposé (sortie) avec les briques sèches.

Le séchage, c’est-à-dire l’évaporation de l’eau présente dans la brique, techniquement nommé échange thermique, s’effectue par l’entrée d’air chaud dans la galerie et déplacé au moyen d’une ventilation forcée, obtenue par des ventilateurs ou des agitateurs.

L’air chaud est généré par brûleur en veine d’air, (s’il y a le gaz), ou avec un générateur indirect (si le combustible est au fioul). La régulation thermo-hygrométrique suit une courbe du séchage établi en base aux caractéristiques chimiques physique de la brique à sécher et des volumes de la production.

Chaque zone de la galerie est réglée à une valeur de température et d’humidité, La brique en passant dans les différentes zones atteindre progressivement le séchage final.

Les dispositifs d’introduction de chaleur, les sondes, les rideaux, la ventilation, le déplacement des chariots, sont contrôlés par un software de gestion, qui supervise et contrôle tous les instruments.

Le contrôle avec l’ordinateur personnel de toutes les fonctions est essentiel pour optimiser le cycle de séchage, les consommations et réduire au minime les déchets de production. Une partie de la chaleur nécessaire pour le séchage, peut être récupéré à partir de la zone de refroidissement du four, ce qui de façon appropriée mélangé avec l’air froid et placée dans le séchoir optimise les coûts énergétiques.

![]()

FORNACE BALLATORE GIUSEPPE

DI BALLATORE MAURO & C. -S.N.C.

Strada Vecchia per Chieri 65

14019 Villanova D’asti AT)

P.IVA 00904730058

Tel. +39 0141 946.680

Fax +39 0141 945.539

Email: info@ballatore.it